Additive Fertigungsverfahren im schulischen Kontext

Masterarbeit zur Erlangung des akademischen Grades Master of Education (M.Ed.)

Einleitung

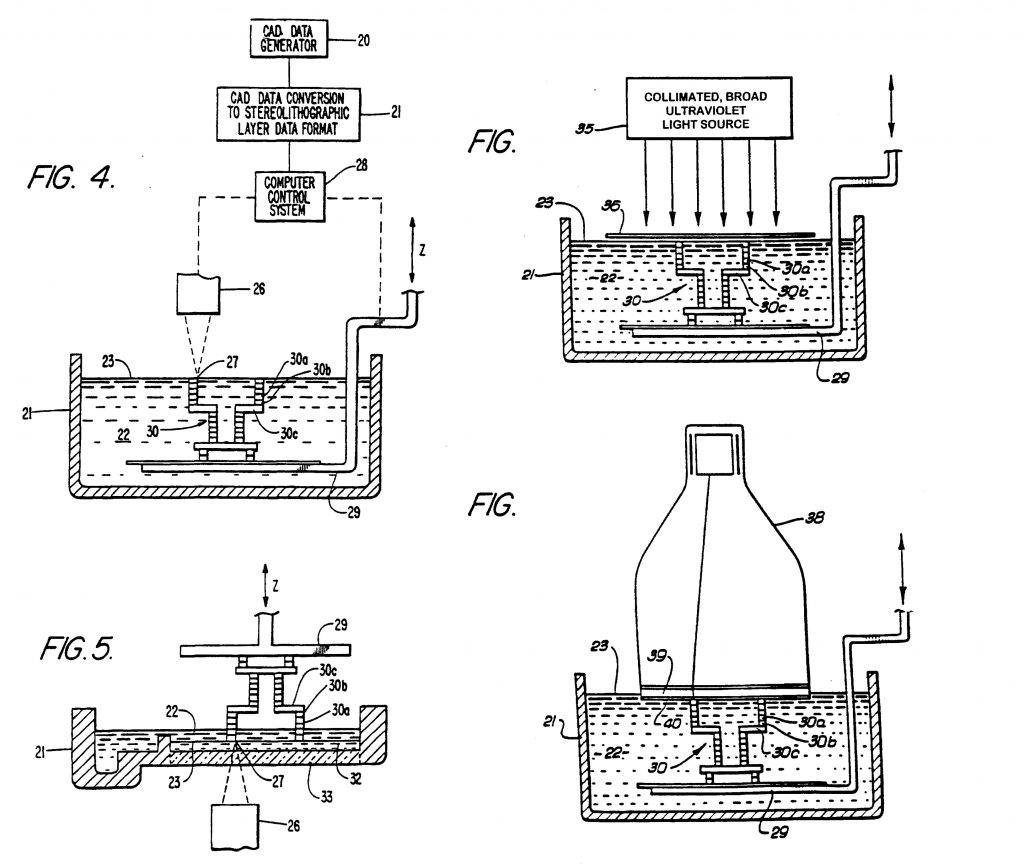

Innovationen auf dem Gebiet der Rapid-Technologien finden sich in Presseartikeln fast alltäglich. So kann bereits heute auf eine kostengünstigere Variante eines 3D Druckers als vor zehn Jahren zugegriffen werden. Private Haushalte können somit dreidimensionale Objekte virtuell am Personal Computer konstruieren und physisch aus unterschiedlichen Werkstoffen wie beispielsweise anorganischen, organischen sowie mineralischen Stoffen generieren. Durch diese Möglichkeiten können Gegenstände wie z. B. Lampen, Stühle, Prothesen, Ersatzteile und Schmuck mit einer früheren Ergebnisrückmeldung der realisierten Produkte entstehen. Das Interesse in der Gesellschaft und in den Medien steigt rasant an, da durch die Rapid-Technologien, neue Möglichkeiten in der freien Gestaltung von Herstellungsrealisation ermöglicht werden. Ebenso wächst der Bedarf am deutschen 3D Markt. Unternehmen und Institute betreiben bereits jahrelange Forschungs- und Entwicklungsarbeit auf dem Gebiet der Rapid-Technologien. So wurde das Selective Laser Melting [SLM], ein Verfahren, in dem durch das Aufschmelzen von Metallpulver mittels Laser schichtweise ein Gegenstand erzeugt wird, bereits 1996 vom Fraunhofer-Institut für Lasertechnik erforscht. Einer der Pioniere im Bereich des dreidimensionalen additiven Fertigungsverfahrens sind die beiden Erfinder Charles W. Hull, Charles W. Lewis, welche am 17. April 1989 unter der Veröffentlichungsnummer EP0686480 B1, die Stereolithografie haben patentieren lassen. Ihr Ziel war es ein neues Verfahren zu entwickeln, mit diesem man aus einem virtuellen Computermodell ein dreidimensionales Objekt generieren konnte.

Auf verschiedenen Fertigungsverfahren basiert die traditionelle sowie moderne Herstellung innerhalb einer Produktion, bei denen Produkte aus verschiedenen Materialien gefertigt werden. Beim Umformen wird eine feste Grundform aus einem formlosen Stoff durch das Herstellen eines Zusammenhalts gefertigt. Beim Umformen entsteht aus einem Rohkörper durch die gezielte Formgebung ein neues Bauteil. Bei den subtraktiven Fertigungsverfahren, welche sich in der Hauptgruppe „Trennen“ befinden, erfolgt die Formgebung durch das Drehen, Fräsen oder dem Abtragen eines Grundgebildes, wie beispielsweise einem Werkstoff-Block. In der DIN 8580 werden die verschiedenen Fertigungsverfahren in drei weitere Hauptgruppen – dem Fügen, Beschichten, Stoffeigenschaft ändern – unterteilt. Zur Gruppe des Umformens gehören die generativen Fertigungsverfahren, welche ebenfalls als additive Fertigungsverfahren bezeichnet werden. Hierzu zählen unter anderem die Rapid-Technologien, das Rapid Prototyping [schnelle Prototypentwicklung], Rapid Tooling [schneller Werkzeugbau] und Rapid Manufacturing [schnelle Produktion]. Zu den additiven Fertigungsverfahren gehören ebenfalls das Fused Deposition Modeling [FDM], Multi-Jet Modeling [MJM], Three Dimensional Printing [3DP], selektive Laserschmelzen [SLS], Lasersintern [SL] und die Stereolithografie [STL]. Die notwendigen Voraussetzungen der additiven Fertigungsverfahren sind unter anderem, dass die Fertigung auf der Basis von rechen-internen dreidimensionalen Datenmodellen basiert. Die Datenmodelle werden über eine spezifische Schnittstelle [STL], an ein auf additiven Fertigungsverfahren basierende Vorrichtung [Output] transferiert, welche aus einem pulverförmigen, festen oder flüssigen Werkstoff verfahrensspezifisch, unter einem physikalisch/-chemischen Prozess das physikalische Datenmodell fertigt. Somit bedarf es keiner zusätzlichen Werkzeuge innerhalb einer Prozesskette. Insofern sind Montage- und Maschineneinstellungen nicht erforderlich. Die innovativen Technologien der additiven Fertigungsverfahren und die der Rapid-Technologien bieten neue Aspekte innerhalb der Fertigungsprozesse an, welche in Bezug auf das Stuckhandwerk neue Perspektiven liefern. Die traditionelle Stuckherstellung basiert seit jeher auf sich kaum verändernden Fertigungsverfahren. Bereits seit der Jungsteinzeit fand das Material Gips plastische Anwendung in der Gestaltung und Ausarbeitung von Wohnräumen. Die ältesten Ausgrabungen finden sich heute in der türkischen Stadt Çatalhöyük. Die Ausgrabungsstätte wurde anhand einer Radiokohlenstoffdatierung auf ca. 7400 v.Chr. datiert:

Two hills form the 37 ha site on the Southern Anatolian Plateau. The taller eastern mound contains eighteen levels of Neolithic occupation between 7400 bc and 6200 bc, including wall paintings, reliefs, sculptures and other symbolic and artistic features.

Neolithic Site of Çatalhöyük: (Abgerufen am: 02.01.2014), whc.unesco.org/en/list/1405

Somit ist der Fund, welcher aus Çatalhöyük hervorging, ein Indiz für die frühe Bedeutsamkeit des Materials Gips, welches bereits in der Jungsteinzeit Anwendungsbezug fand und sich in den folgenden Jahrhunderten weiterentwickelte. Die Fassaden- und Deckengestaltungen in der Zeit des Barock, Rokoko, Klassizismus und in den Ornamenten der Rocaille verdeutlichen die individuellen künstlerischen Entwicklungen der Stuckherstellung in Europa. Sie geben jeher die Opulenz, Eleganz und Pracht der Stuckarbeiten wieder. Heute finden sich Stuckarbeiten ebenfalls in individuellen Formen wieder. Die traditionelle Herstellungsweise von Stuckarbeiten veränderte sich seither kaum. Schwierigkeiten in der Formherstellung ergeben sich in der Geschichte des Materials Gips seither in der Handhabung, dem Abbindeverhalten und in der Viskosität des Mörtels. Anforderungen an Stuckarbeiten, der entsprechende Umgang mit den Werkstoffen und das vorausgesetzte handwerkliche Wissen finden ihre Verortung im Berufsfeld des Stuckateurs/-in. Stuckateure/-innen werden auf die Schwierigkeiten der Handhabung [Handling] vorbereitet. Sie führen Restaurierungsarbeiten durch, erzeugen und verarbeiten Stuck.

Sie „sind Fachleute für Innenausbau und Fassadengestaltung. Ihr Arbeitsgebiet reicht von der Wärmedämmung über Innen- und Außenputz, Einbau von Zwischenwänden oder schallabsorbierenden Gestaltungselementen bis hin zu Restaurierungsarbeiten an historischen Gebäuden.“ Die Möglichkeit einer Implementierung von additiven Fertigungsverfahren in die traditionelle Herstellungsweise von Stuckarbeiten, ermöglicht individuelle Herangehensweisen innerhalb einer Serienproduktion von Stuckelementen. Durch die Berücksichtigung der Vorteile der additiven Fertigungsverfahren in den Teilkomponenten Zeit-, Kosten- und Qualität werden diese Aspekte der Teilkomponenten für die betrieblichen Strukturen stetig attraktiver. So verdeutlicht das folgende Zitat des Bundesministeriums für Wirtschaft und Technologie den Jahresumsatz des deutschen 3D-Marktes und veranschaulicht einen ansteigenden Bedarf an Arbeitskräften innerhalb dieses Sektors:

Der deutsche 3D-Markt besteht heute aus 975 Unternehmen und einem Jahresumsatz von 8,7 Mrd. Euro. […] Während die gesamtwirtschaftliche Bruttowertschöpfung im Zeitraum 2010 bis 2020 um durchschnittlich 1,1 % p.a. wächst, legen die Anwenderbranchen um durchschnittlich 1,9 % p.a. zu. Die Nachfrage nach 3D -Lösungen auf dem aktuellen Niveau der Anwendungen wird damit auch zukünftig überdurchschnittlich wachsen. […] Die abschwächende gesamtwirtschaftliche Dynamik hat ihren Ursprung primär in der aktuellen Schulden – und Wachstumskrise Europas, die sich in einem spürbaren Rückgang der deutschen Exporte in das europäische Ausland widerspiegelt. Verstärkend wirken die infolge des demografischen Wandels zunehmende Verknappung von Arbeitskräften.

Bundesministerium für Wirtschaft und Technologie: (2013), S. 116 ff.

Aufgrund der steigenden Entwicklung der Anwendungsbereiche von Rapid-Technologien in den betrieblichen Strukturen der Fertigung, der Prototypenentwicklung und dem ansteigenden Bedarf an Fachkräften werden additive Fertigungsverfahren durch die Dualität zwischen Betrieb und Berufsschule innerhalb des schulischen Kontextes zunehmend attraktiver. So ist es unter anderem die Aufgabe der beruflichen Bildung, den Unternehmen einen qualifizierten Fachkräftenachwuchs zu sichern. Neben der Vermittlung von Fachkenntnissen besteht die Bedeutsamkeit in der Vermittlung von Schlüsselqualifikationen und Kompetenzen. Eine weitere Aufgabe der beruflichen Bildung ist es, grundlegende spezifische betriebliche Erfahrungssituationen mit den Schülerinnen und Schülern herauszuarbeiten und diese zu erweitern. So ist der hypothesengeleitete Gegenstand dieser Arbeit folgender: Wenn additive Fertigungsverfahren mit dem Einsatzgebiet des Rapid Manufacturing in den schulischen Kontext implementiert werden, kann der ansteigende Bedarf an einem qualifizierten Fachkräftenachwuchs für den 3D-Markt gesichert werden. So führt die Herangehensweise dieser Arbeit hin zur Implementierung des Einsatzgebietes Rapid Manufacturing in den schulischen Kontext.

Anhand einer beispielhaften Lerneinheit, welche in Form einer Projekteinheit in den Unterricht des Berufsfeldes Bautechnik integriert wird, werden Kompetenzen und Kenntnisse für den Umgang mit additiven Fertigungsverfahren vermittelt. Innerhalb dieser Lerneinheit sollen die Schülerinnen und Schüler handlungsorientierten Unterricht erfahren. Die Lerngruppe, soll das Three Dimensional Printing [3DP] Verfahren, ähnlich dem Contour Crafting [CC], welches Werkstoffe auf Gipspulverbasis verarbeitet, in Bezug auf das Rapid Manufacturing [schnelle Produktion] kennen, vernetzen, ausführen und weiterentwickeln können. Die Schülerinnen und Schüler sollen anwendungsbezogen einen realitätsnahen Kundenauftrag [Briefing] bearbeiten und ein kundenspezifisches Endprodukt realisieren.

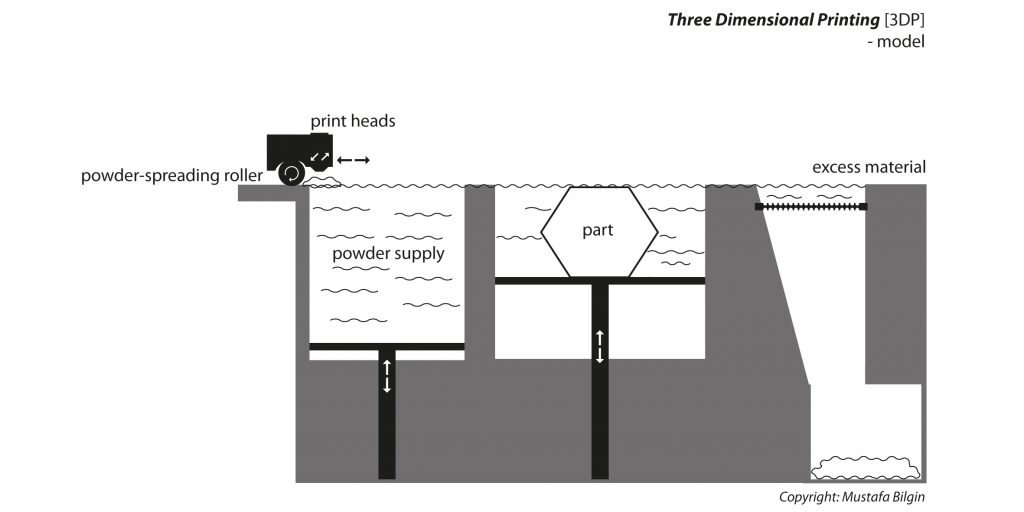

Im Folgenden wird das additive Fertigungsverfahren des „Three Dimensional Printing“ [3DP], welches auch „additive manufacturing“ [AM] genannt wird, erläutert. Die unten stehende Abbildung soll als visuell unterstützendes Medium dienen. Das additive Fertigungsverfahren basiert auf dem Prinzip eines Pulver-Bindeverfahrens. Hierbei wird durch das Injizieren eines flüssigen Bindemittels [Druckmittel] das zuvor aufgebaute Pulverbett selektiv verhärtet. Durch den gezielten Einsatz des „Three Dimensional Printing“ [3DP] auf Basis von Gipspulver, lassen sich Modelle, vergleichbar zu anderen additiven Fertigungsverfahren sind, preiswerter und in einer höheren Generierungszeit, fertigen. Durch die Betätigung des Startvorgangs durch den Benutzer [User] wird innerhalb des Ausgabegerätes [Output] der Aufwärmprozess aktiviert. Die Baukammer wird mit Baumaterial gefüllt und die entsprechenden Druckköpfe werden fertigungskonform justiert. Das 3DP-Gerät beginnt den Fertigungsprozess, in dem die erste Pulverschicht schichtweise aufgebaut wird. Das Druckmittel [Bindemittel] wird mittels Schienensystem über die aufgebaute Pulverschicht positioniert und aufgetragen. Hierbei werden die ersten Schritte wiederholt, bis der Fertigungsprozess schichtweise abgeschlossen ist. Nach Abschluss des Fertigungsprozesses wird die Baukammer durch ein Hubsystem angehoben und das überschüssige Pulverbett wird beseitigt. Es folgen Nachbearbeitungsverfahren. Das hier vorgestellte Prinzip ähnelt einem Inkjet-Verfahren. Das 3DP-Verfahren weist mehrere Druckköpfe auf, wobei einer ein Bindemittel aufträgt, das für ein Abbindeverfahren [Bindeprozess] des Hochleistungsverbundwerkstoffs, sorgt. Das Bindemittel verfestigt die Pulverschicht partiell. Die Partien der Pulverschicht, welche nicht injiziert, wurden, bleiben trocken und können wiederverwendet werden [Recycling].

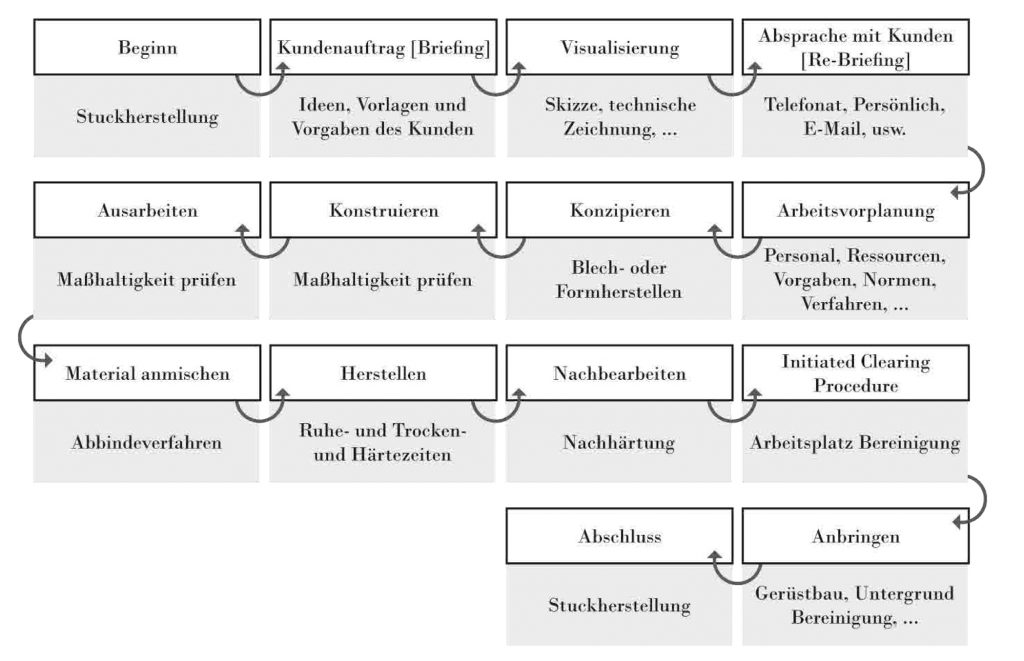

Die folgende Abbildung gibt die Gesamtprozesskette der traditionellen Stuckherstellung mit den jeweiligen Teilkomponenten wieder. So ist die folgende Gesamtprozesskette angelehnt an der Fachliteratur des Stuckateur-Handwerks. Dahin gehend erfolgt die traditionelle Stuckherstellung anhand des Inputs, dem Kundenauftrag [Briefing]. Innerhalb dieses Kundenauftrags sind Anforderungen an einen Arbeitsauftrag, wie beispielsweise Kontaktdaten und Ideen für die mögliche Realisation des zu fertigenden Produktes definiert. Sobald diese Komponente durch den Sachbearbeiter oder Zuständigen bearbeitet wurde und die zeitlichen, sowie auftragsspezifischen Daten festgelegt wurden, beginnt die Teilkomponente der Visualisierung. Innerhalb dieser wird vorab der kundenspezifische Auftrag visualisiert erfasst. Dieser Prozess dient der späteren Veranschaulichung zusammen mit dem Auftraggeber. Die Rückgespräche mit dem Kunden sollen der Auftragssicherheit dienen, damit die kundenspezifische Zielsetzung nicht verfehlt wird und es somit nicht zu Kommunikationsproblemen zwischen dem Auftraggeber und dem Auftragsausführer, kommt.

Rapid Manufacturing: Stuckherstellung

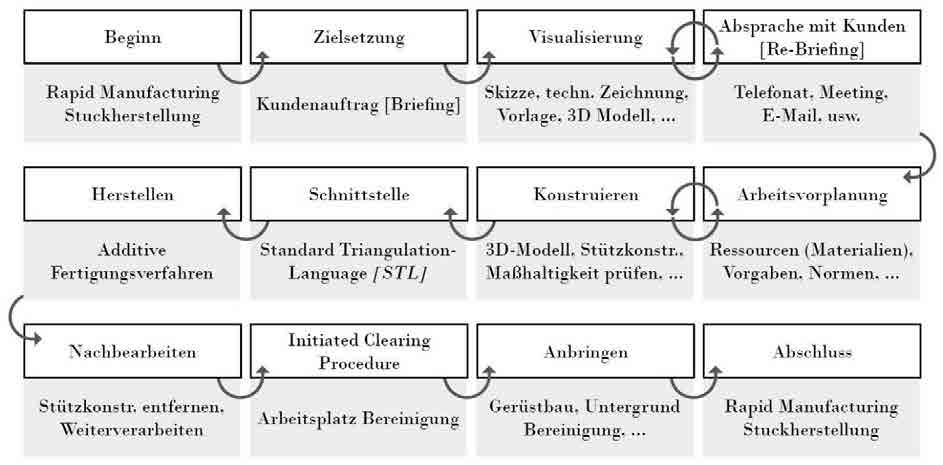

Die folgende Abbildung verdeutlicht eine mögliche Form der Implementierung von additiven Fertigungsverfahren in die Gesamtprozesskette der traditionellen Stuckherstellung. Durch das Rapid Manufacturing ist es möglich, die innovative Technologie verfahrensspezifisch in den sich kaum veränderten traditionellen Herstellungsprozess des Stuckateurs/-in zu implementieren und Lerneinheiten in Bezug auf diesen durchzuführen. Die Gesamtprozesskette der Stuckherstellung und der innerhalb dieser inkludierten Rapid Manufacturing beginnt mit einem Kundenauftrag [Briefing] und der mit dieser verknüpften Zielsetzung. Innerhalb des Kundenauftrags werden kunden- und produktspezifische Anforderungen an einen Arbeitsauftrag definiert. Daraufhin werden erste Ansätze der Produktrealisation anhand von Skizzen, technischen Zeichnungen und weiteren möglichen Formen visualisiert und mit dem Auftraggeber, bzw. Kunden besprochen. Nach der kundenspezifischen Besprechung wird, sofern die Notwendigkeit einer Verbesserung besteht, der Schritt der Visualisierung wiederholt, um die Darstellungsformen so zu verändern, dass die Kundenzufriedenheit gewährleistet ist. Nach einer erfolgreichen Optimierung und Auftragsbestätigung seitens des Auftragsgebers folgen Prozessschritte der Arbeitsvorplanung.

Die Arbeitsvorplanung lässt sich als planerische Herangehensweise an einen Arbeitsauftrag beschreiben. Innerhalb dieser Vorplanung werden unter anderem Ressourcen wie Materialien und verfahrensrelevante Komponenten geplant und organisiert (siehe Kapitel: 7. „Prozesskette: Arbeitsvorplanung“). Im darauffolgenden Schritt werden erste 3D-Kontruktionen anhand der Vorgaben und der erarbeiteten Visualisierungen, welche durch den Auftraggeber abgenommen wurden, durchgeführt. Innerhalb dieser Teilkomponente wird das 3D-Modell auf seine Maßhaltigkeit hin überprüft und technisch bedingte Stützkonstruktionen einberechnet. Innerhalb der Teilkomponente Konstruktion, kann auf die Arbeitsvorplanung zurückgegriffen werden, um beispielsweise produkt- und materialspezifische Vorgaben und Normierungen zu berücksichtigen. Nachfolgend der Fertigstellung des 3D-Modells werden die Modell-Daten entsprechend der Anforderungen schnittstellenspezifisch konvertiert, um an den Herstellungsprozess der additiven Fertigungsverfahren, übermittelt zu werden. So folgt der selektive Herstellungsprozess des additiven Fertigungsverfahrens. Nach dem Abschließen des Fertigungsprozesses, unter Berücksichtigung der jeweiligen Trocken- und Härtezeiten, folgt die Nachbearbeitung des gefertigten Produktes. Binnen diesem Prozess, werden die Stützkonstruktionen entfernt und das Produkt veredelt. Es folgt die „Initiated Clearing Procedure“. Dieser Prozess dient der Bereinigung des Arbeitsplatzes. So kann ein Folgeauftrag begonnen werden, welcher durch Restbestände der alten Produktion, nicht gefährdet wird. Die Gesamtprozesskette schließt mit dem Anbringen der Stuckelemente ab. Innerhalb dieser Teilkomponente werden unter anderem arbeitssicherheitstechnische und gerüstbautechnische Aspekte und optimierende Eigenschaften der Untergrundbeschaffenheit, welche für die fachgerechte Anbringung der Stuckelemente notwendig sind, angewandt.